Präzisionsbeschichtung

Viele Anwendungen in den Bereichen Optik, Elektronik, Sensorik, Energie- und Medizintechnik erfordern hochpräzise Schichten. Das Fraunhofer FEP entwickelt Abscheidungshardware und -technologien zur Herstellung solcher optisch, elektrisch, akustisch und magnetisch wirksamen Schichten und Schichtsysteme. Die Puls-Magnetron-Sputter- und Magnetron-PECVD-Prozesse sind hinsichtlich Präzision und Langzeitstabilität sowie hoher Abscheiderate und Gleichmäßigkeit auch bei großen Substraten optimiert. Die Kombination dieser Prozesse mit präziser Substratbewegung und optischer in-situ Überwachung gewährleistet reproduzierbare Schichteigenschaften und präzise Schichtdicken.

Reaktives Puls-Magnetron-Sputtern (PMS) und Magnetron-PECVD

Mit reaktivem PMS ist es möglich, Verbundschichten mit hoher Schichtqualität bei hoher Abscheiderate abzuscheiden. Bei diesem Verfahren werden elektrisch leitfähige Targets zerstäubt, während reaktives Gas (z.B.O2, N2, F2, NH3) oder eine Mischung davon eingeleitet wird. Die Schicht wird aus dem zerstäubten Targetmaterial und seiner Reaktion mit dem reaktiven Gas auf der Substratoberfläche gebildet. Die Abscheiderate ist in der Regel um eine Größenordnung höher als beim RF-Sputtern aus dem Verbundtarget. Im Gegensatz dazu wird beim Magnetron-PECVD-Verfahren ein Vorläufer eingeführt (z.B. SiH4, HMDSO, TEOS). Das Plasma bewirkt chemische Reaktionen und die Abscheidung von anorganischen, organischen oder hybriden Schichten auf dem Substrat. Es wird keine oder nur eine sehr geringe Menge des Zielmaterials zerstäubt und in die Schicht eingebaut. Die Abscheidungsrate ist bis zu einer Größenordnung höher als bei der reaktiven PMS.

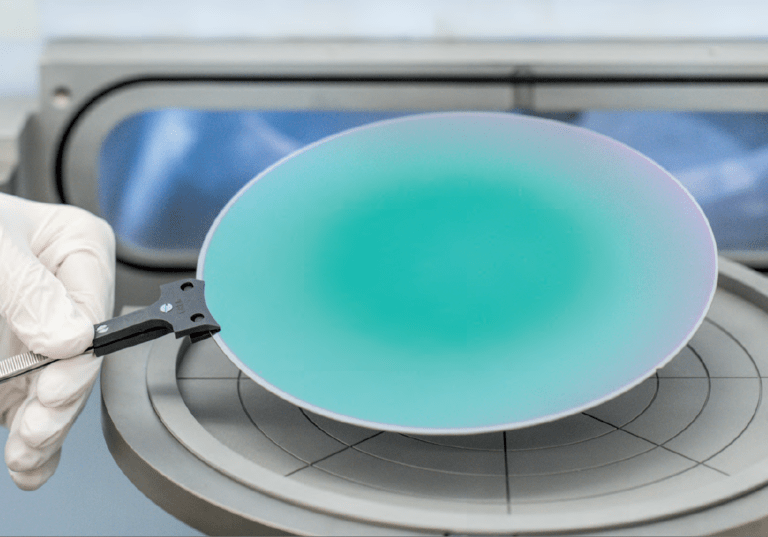

Dynamische / stationäre Beschichtung

Während des dynamischen Sputterns läuft ein Substrat an der Sputterstation vorbei. Dieses Verfahren wird in der Regel bevorzugt, wenn große Substrate oder eine große Anzahl kleiner Substrate, die auf einem Träger angeordnet sind, in In-Line-Beschichtungsanlagen beschichtet werden sollen. Bei stationären Sputterprozessen verbleibt das Substrat vor der Sputterstation. Dieses Verfahren wird in der Regel bevorzugt für die Abscheidung von Schichten auf Einzelsubstraten (derzeit für Substrate mit einem Durchmesser von bis zu 300 mm und in Zukunft für Substrate mit einem Durchmesser von bis zu 450 mm) oder auf mehreren kleinen, auf einem Träger angeordneten Substraten in Cluster-Beschichtungsanlagen eingesetzt.

Unser Angebot

- Entwicklung und Optimierung von Beschichtungstechnologien, reaktiven Sputterverfahren und Beschichtungsanlagen für Ihre Anwendungen

- Beschichtung von Mustern und Pilotproduktion

- Entwicklung von Schlüsselkomponenten wie Magnetron-Sputterquellen, Plasma-Ätzquellen

- Unser AngebotProzesssteuerungseinheiten angepasst an die Anforderungen der Beschichtungsaufgaben

- Übertragung von integrierten Paketen, bestehend aus Schlüsselkomponenten, vollautomatischen Prozess- und Steuerungssystemen sowie Technologie, in Produktionsanlagen

- Unterstützung bei der Kostenkalkulation und der technischen Umsetzung in Depositionsanlagen